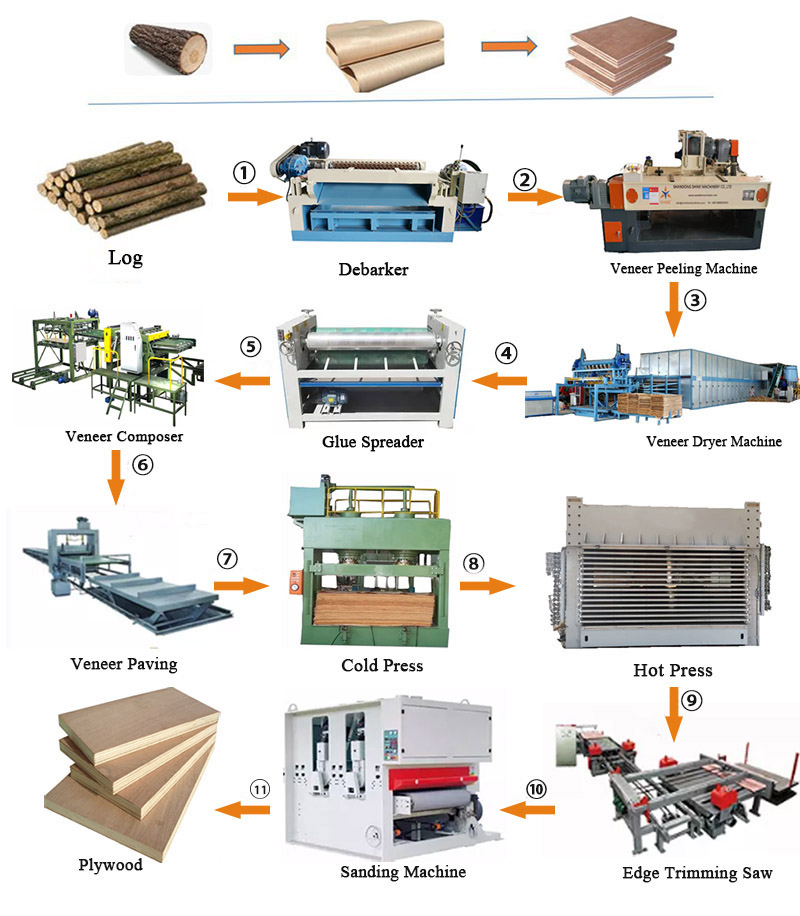

प्लाईवुड उत्पादन प्रक्रिया

प्लाईवुड की उत्पादन प्रक्रिया एक बहु-चरण प्रक्रिया है जिसमें कच्चे माल प्रसंस्करण, लिबास उत्पादन, ग्लूइंग और दबाव और पोस्ट-प्रोसेसिंग शामिल है। यहां मुख्य उत्पादन प्रक्रियाएं हैं:

1। लॉग प्रोसेसिंग

कट: पीलिंग या प्लानिंग के लिए उपयुक्त लंबाई में लॉग को काटें (आमतौर पर 2.6 मीटर या अनुकूलित आकार)।

DEBARKING: बाद की प्रक्रियाओं पर अशुद्धियों के प्रभाव को कम करने के लिए छाल निकालें।

खाना पकाने और नरम (वैकल्पिक): छीलने के लिए लकड़ी के फाइबर को नरम करने के लिए लॉग (तापमान लगभग 60-80) को सोखें या पकाएं।

2। लिबास उत्पादन

पर्ल कटिंग (मुख्य प्रक्रिया):

छीलने की मशीन पर नरम लॉग को ठीक करें और निरंतर लिबास (मोटाई 0.1-4 मिमी) को काटने के लिए घुमाएं।

योजना (विशेष आवश्यकताएं):

उच्च बनावट आवश्यकताओं (जैसे सजावटी पैनल) के साथ लकड़ी के लिए, सीधे अनाज या विशेष पैटर्न के साथ लिबास प्राप्त करने के लिए योजना का उपयोग किया जाता है।

लिबास सूख रहा है:

लिबास के बाद विरूपण को रोकने के लिए लिबास ड्रायर (तापमान 70-120 ℃) के माध्यम से लिबास की नमी 6-12% तक कम हो जाती है।

3। लिबास फिनिशिंग

छँटाई और मरम्मत:

दरारें और वर्महोल जैसे दोषपूर्ण लिबास को हटा दें, और छोटे छेद या दरारें मरम्मत करें।

Gluing:

चिपकने वाला (आमतौर पर यूरिया-फॉर्मलडिहाइड राल, फेनोलिक राल या पर्यावरण के अनुकूल गोंद) को समान रूप से लिबास की सतह पर, लगभग 100-300g/mic की राशि के साथ लागू करें।

4। विधानसभा (अतिव्यापी)

संरचनात्मक डिजाइन:

संतुलित शक्ति सुनिश्चित करने के लिए "आसन्न परतों के ऊर्ध्वाधर लकड़ी के अनाज" के सिद्धांत के अनुसार ओवरलैप लिबास (विषम संख्या, जैसे 3 परतें, 5 परतें)।

सममित व्यवस्था:

सतह की परत के लिए उच्च गुणवत्ता वाले लिबास का उपयोग करें, और कोर परत के लिए मोटी या कम लागत वाली लकड़ी।

5। गर्म दबाव

पूर्व-दबाने (वैकल्पिक):

गर्म दबाव के दौरान मिसलिग्न्मेंट को कम करने के लिए लिबास का प्रारंभिक दबाव निर्धारण।

हॉट प्रेसिंग:

एक हॉट प्रेस (तापमान 110-140 ℃, दबाव 1.0-1.5mpa, समय 1-1.5 मिनट/मिमी मोटाई) में, चिपकने वाला एक स्थिर बोर्ड बनाने के लिए ठीक हो जाता है।

6। पोस्ट-प्रोसेसिंग

कूलिंग और इलाज:

आंतरिक तनाव को छोड़ने और आकार को स्थिर करने के लिए स्वाभाविक रूप से ठंडा और 24-48 घंटे तक खड़े रहें।

ट्रिमिंग और सैंडिंग:

मानक आकार में काटें (जैसे कि 1220 × 2440 मिमी), सतह को तब तक रेत दें जब तक कि यह सपाट और चिकनी न हो।

ग्रेडिंग और निरीक्षण:

राष्ट्रीय मानकों (जैसे GB/T 9846) के अनुसार ग्रेड ताकत, नमी सामग्री और उपस्थिति।

7। विशेष उपचार (वैकल्पिक)

लिबास का उपचार: अतिरिक्त सजावटी परत (जैसे लिबास, मेलामाइन संसेग कागज)।

कार्यात्मक उपचार: नमी-प्रूफ (फेनोलिक गोंद), फायरप्रूफ (लौ रिटार्डेंट विसर्जन), एंटी-कोरियन (रासायनिक उपचार), आदि।

प्रमुख नियंत्रण बिंदु

लिबास की गुणवत्ता: समान मोटाई और कोई दोष नहीं।

चिपकने वाला चयन: पर्यावरण संरक्षण (जैसे E0/E1 ग्रेड), जल प्रतिरोध।

हॉट प्रेसिंग पैरामीटर्स: तापमान, दबाव और समय को गोंद और मोटाई के प्रकार से मेल खाना चाहिए।

नमी सामग्री नियंत्रण: बोर्ड के युद्ध या खुर से बचें।

आवेदन क्षेत्र: निर्माण फॉर्मवर्क, फर्नीचर निर्माण, पैकेजिंग बॉक्स, जहाज, आदि।